燃 料 分 析

燃料分析

石油製品

重油、灯油、軽油等の各種石油製品、潤滑油、軸箱油、熱媒油、グリスなどの試験・分析を行っています。分析結果を設備の安全な運用やトラブルの原因調査等に役立てて頂けます。

また、ご要望に応じて分析方法の提案を致します。

分析事例

熱媒油中の残留炭素の分析

・原油及び石油製品のJISに準拠します

・ミクロ残留炭素分試験器を用いて測定します

使用油中の酸価の分析

・石油製品及び潤滑油のJISに準拠します

・自動滴定装置を用いて測定します

燃料分析

石炭、コークス、固形燃料等について該当JISや規格に準拠した成分分析を実施しております。

RPFとは、廃棄物固形化燃料(RPF:Refuse Paper & Plastic Fuel, RDF:Refuse Derived Fuel)のことです。家庭ごみなどの一般廃棄物を主原料とし、石炭などの代替え燃料として近年着目されています。

当社では、RPFについてはJIS Z 7311(廃棄物由来の紙,プラスチックなど固形化燃料(RPF))に基づき、RDFについてはJIS Z 7302(リサイクルにかかわる試験方法:廃棄物固形化燃料)に基づき、適正な前処理及び分析を実施することにより、お客様のプラント管理や運転のお役に立つデータをご提供しております。

分析事例

木屑中の元素分析

・該当JISや規格に準拠して、試料を前処理・測定します

分析項目

| 固体燃料 (石炭・コークスなど) | 品質評価に関する試験 | |

| 工業分析 | 水分・灰分・揮発分・固定炭素 | |

| 元素分析 | 炭素・水素・窒素・酸素・硫黄・燃焼性硫黄・不燃性硫黄・リン | |

| 発熱量分析 | 高位発熱量・低位発熱量 | |

| 粉砕性指数 | ||

| ボタン指数 | ||

| 真比重 | ||

| 灰組成分析 | 二酸化ケイ素・酸化鉄・酸化アルミニウム・酸化カルシウム・三酸化硫黄・五酸化二リン・酸化ナトリウム・酸化カリウム・酸化チタン・融点 | |

| 粒度分布 | ||

| 液体燃料 (重油・再生油など) | 油性状一般試験 | |

| 水分・灰分・発熱量・密度 | ||

| 炭素・水素・硫黄・塩素・発熱量・金属成分 (鉄・ナトリウム・バナジウム等) | ||

| 引火点・流動点・動粘度・残留炭素・夾雑物 | ||

| リサイクル燃料 (RPFなど) | 燃料としての一般的な試験 | |

| 水分・灰分・高位発熱量・低位発熱量 | ||

| 炭素・水素・硫黄・酸素・塩素 | ||

| かさ密度・金属成分 | ||

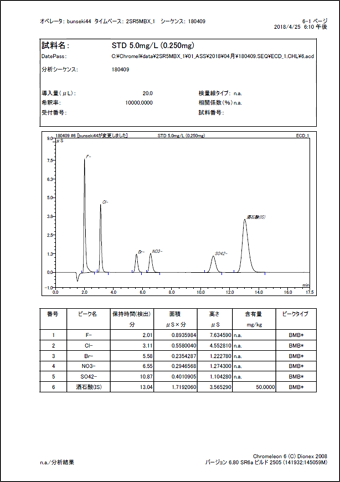

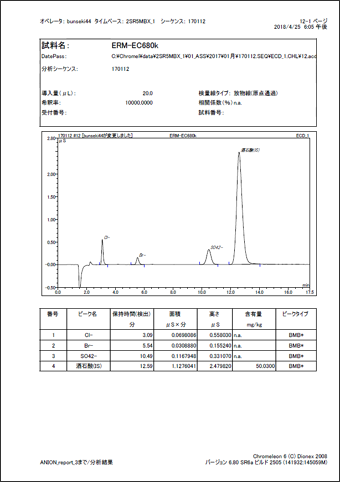

自動燃焼/イオンクロマトグラフ

自動燃焼/IC法は固体・液体試料を燃焼させたガス中の各種ハロゲン(ふっ素、塩素、臭素等)および硫黄分を吸収液に捕集しイオンクロマトグラフで定量する分析方法であり、固形化燃料中の塩素分・硫黄分の分析(JIS Z 7302:廃棄物固形化燃料)やRoHS指令における全臭素分のスクリーニング分析などに用いられます。燃焼から分析まで全自動で行われるため迅速な分析に対応できます。

イオンクロマトグラフは試料中の各種イオン成分を同時定量できる分析方法です。しかし溶液の分析にしか適さず、固体試料については分析前に溶液化する前処理工程が必要となります。

燃焼/IC法では、試料を1000℃の炉で燃焼させ、発生した硫黄酸化物やハロゲンガスを過酸化水素水などの吸収液に捕集しイオンクロマトグラフで分析を行います。試料を燃焼させるため、液体、固体、紛体と試料の形状を選びません。また、水に難溶である窒素酸化物や不揮発性成分の金属酸化物は燃焼後試料の上に残存し、有機化合物は燃焼されほとんどのものが炭酸ガスとなるため、クロマトの妨害成分は少なく、感度の良い分析を行うことができます。

燃焼管は内管・外管からなる二重構造で、試料は内管へ挿入され加湿アルゴンガス雰囲気で加熱分解されます。発生したガスは外管を流れる酸素ガスに合流し、さらに過熱され吸収液へ流れ捕集されます。この機構によって試料の不完全燃焼を防ぎ、また加湿アルゴンを通気することで目的成分の抽出効率の向上につながります。

試料の燃焼からイオンクロマトグラフ分析までの一連の流れを自動で行い、人の手を必要としないため効率よく、また外部の汚染要因の影響を低減し分析を行うことが可能です。

固形化燃料中の塩素分・硫黄分の分析(JIS Z 7302:廃棄物固形化燃料)やRoHS指令における全臭素分のスクリーニング分析などに用いられる他、廃棄物・プラスチック類・燃料油・重油・石炭・有機溶剤など幅広い試料を分析対象とします。

試料組成や分析条件によって異なりますが、50mg程度の試料量で定量下限値は約0.001%となります。

分析項目

・ふっ素 ・塩素 ・硫黄 ・臭素

分析可能試料(代表例)

・固形化燃料(RPF・RDF)

・樹脂製品(PP、PS、PE等)

・燃料油・潤滑油・重油

・有機溶剤

熱量測定

熱量計は、固体や液体の発熱量を測定する装置です。電力、化学、製鉄等の各産業の品質管理から研究開発まで幅広く利用されています。

発熱量は、物質が完全燃焼する際に発生する熱量で、J/gやcal/g等で示されます。

ボンブ式熱量計は圧力容器の中で高圧酸素雰囲気にて試料を完全燃焼させ、発生した熱を熱量計内に水に吸収させることによって試料の発熱量を測定する装置です。

発熱量には『高位発熱量(総発熱量)』と『低位発熱量(真発熱量)』があります。

有機物が完全燃焼した際に発生する水等の潜熱を含んだ値を『高位発熱量(総発熱量)』、潜熱を差し引いた値が『低位発熱量(真発熱量)』です。

通常の燃焼設備等は水蒸気の潜熱を利用することは少ない為、『低位発熱量(真発熱量)』で管理されることが多いです。

ボンブ式熱量計は装置の原理上『高位発熱量(総発熱量)』が得られる為、別途に水分や試料中の水素(H)の含有率を分析して『低位発熱量(真発熱量)』を算出します。

灰の溶融性試験

低融点の燃料灰は溶融後炉内の壁に溶着・堆積しやすく、炉の劣化の要因となります。炉の耐久性の維持及びリスク回避の観点から、灰の組成や溶融性を知ることは重要です。

当社ではJIS M 8801.12(灰の溶融性試験方法)に基づき、酸化性(大気)雰囲気の炉内(最高温度1500℃)で成型した試験錐を加熱し、デジタルビデオにより溶融状況を直接観察・撮影して軟化点・融点・溶流点を測定します。石炭・RPFの灰試料やスラグ等、様々な物質の溶融性試験を実施しております。ご要望に応じて溶融状況の動画および画像データのご提供も行っております。